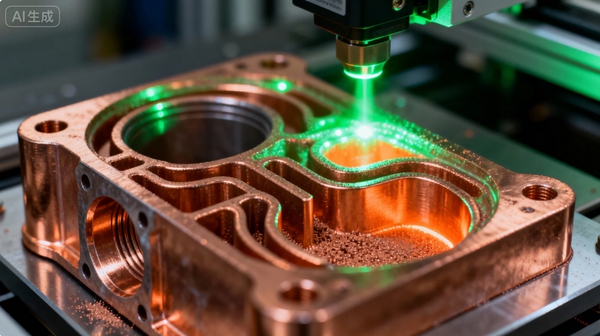

一束翠绿的激光精准扫过粉末床,曾经难以驯服的高反射金属——如纯铜、黄金——此刻正温顺地层层融合。这不仅是制造场景的革新,更是一场针对材料极限的工业革命。2018年,德国工业巨头通快(TRUMPF)率先推出全球首台商用绿光激光3D打印机,正式开启了高反射金属精密增材制造的新纪元。

其核心物理原理在于波长的跃迁:固态铜对绿光(波长约515nm)的吸收率可达40%左右,相较于传统红外激光(波长约1064nm),吸收效率提升了约8倍。这一根本性突破,成功化解了高反射金属在3D打印中长期面临的能量耦合难题。

绿光3D打印技术的本质,是通过将激光波长从红外波段切换至绿色可见光波段,从而彻底改变激光与材料相互作用的底层逻辑。

传统红外激光在加工铜、金等材料时遭遇显著瓶颈。材料表面对红外光的反射率极高,常超过90%,致使大部分激光能量被无效反射。这不仅造成加工效率低下,更导致熔池不稳定、飞溅严重,最终成型部件易产生孔隙,难以达到致密要求。

而绿光激光凭借其更短的波长,与高反射金属的相互作用发生了根本转变。约40%的吸收率带来了高效的能量耦合,从而形成稳定、均匀的熔池。这使得制造孔隙率极低、微观组织致密的优质金属部件成为可能,从物理层面解决了关键障碍。

基于上述原理性突破,绿光3D打印在加工纯铜等材料时,展现出多重颠覆性优势:

极致材料性能:可实现超过99.9%的部件致密度,其电导率更可超过100% IACS(国际退火铜标准),充分满足高端应用对极限导电、导热性能的追求。

卓越工艺稳定性:显著抑制金属飞溅,提升表面质量。在优化场景下,其打印效率可比红外激光提升一个数量级,达成精度与速度的共赢。

颠覆性设计自由:赋能一体化、中空、随形冷却等复杂结构制造,释放了巨大的产品性能优化潜力。

该技术正从前沿实验室快速渗透至核心工业领域,成为驱动产业升级的关键力量。

在航空航天领域,发动机的推重比和热管理至关重要。绿光3D打印可直接制造出内部蕴含复杂三维缠绕冷却流道的高导热铜合金(如GRCop系列)燃烧室。这种传统工艺无法实现的一体化设计,在通过严峻热试车考核的同时,实现了极致的轻量化与散热效率,显著提升了发动机的整体性能。

在新能源汽车领域,电驱系统的功率密度是竞争焦点。绿光3D打印能直接成型具有三维拓扑结构的电机绕组,不仅大幅提升槽满率、优化电磁设计,更能集成内部冷却通道。这为驱动电机功率密度和效率的飞跃提供了革命性的技术路径,同时广泛应用于电池包高效热管理部件制造。

绿光3D打印系统的产业化,离不开高可靠的闭环温控系统作为基石。在实际连续生产中,高功率激光器、倍频模块、光学组件及振镜持续产热,微小温度波动便会直接影响激光功率、光束质量及扫描精度,导致零件性能波动。

因此,高性能工业冷水机是保障工艺稳定、实现批量化生产的核心基础设施。以特域(S&A)工业激光激光冷水机,其CWUP-20ANP 拥有±0.08°C的高精度控温能力,可确保激光输出极致稳定;光纤激光冷水机最高可为240kW激光设备持续稳定制冷,并具备成熟的多重安全防护机制,全面保障核心光学部件运行安全。

通过提供稳定、精确的冷却,此类专业温控设备成为保障绿光3D打印工艺可重复性、提升良品率并延长核心部件寿命的关键。

从攻克特定材料加工瓶颈出发,绿光3D打印已稳步跨越从实验室到产业化的重要门槛,并在航空航天与新能源汽车等战略领域验证了其巨大价值。展望未来,随着设备成本的持续优化与材料体系的不断拓展,这项技术有望在高端电力电子、仿生医疗器件、下一代通信散热等更多领域释放潜能,持续推动先进制造业向更高性能、更高集成度的未来迈进。

本文链接:https://www.teyu.com.cn/info-detail/792.html